|

A Tudásközpont konzorciumi partnerei |

|

|

|

|

A Tudásközpont konzorciumi partnerei a régió

jelentős járműipari vállalatai. A

Rába Futómű Kft.

érdekeltsége a kutatás-fejlesztésben hagyományai miatt is

nyilvánvaló. A Borsodi Műhely Kft. beszállítói

tapasztalataival működhet hatékonyan közre a tudásközpont

munkájában. A mosonszolnoki

SAPU Bt. (a német

Schefenacker-cégcsoport leányvállalata) ugyancsak tagja a

konzorciumnak, az együttműködéstől új technológiák adaptálását,

tökéletesítését remélve. A cég fejlesztései a projekt

megvalósításának első évében a speciális technológiával

előállított autótükör-burkolatok gyártástechnológiai

tesztkörnyezetének kiépítésére, a következő esztendőben a

fröccsöntött alkatrészek festési technológiai eljárásaira

irányulnak.

![]()

Széchenyi István Egyetem

A győri Széchenyi István Egyetem a Nyugat-Dunántúli Régió

meghatározó felsőoktatási intézménye. A gazdasági szereplőkkel

kialakított kapcsolatai széleskörűek, az egyetem szoros kutatási

és technológia-transzfer együttműködést alakított ki a térségben

meghatározó autóipari és elektronikai gyártókkal, valamint azok

beszállítóival. Az intézmény emellett fontos szerepet játszik a

térség infrastrukturális és logisztikai fejlesztéseinek szakmai

előkészítésében és kidolgozásában.

A Széchenyi István Egyetem mérnök, közgazdász, jogász, diplomás

ápoló, szociális munkás és zenetanár képzést folytat. Az egyetem

nappali tagozatos hallgatóinak létszáma 2005-ben 7200 fő,

távoktatási tagozaton pedig 4500 hallgató tanul. Emellett

jelentős a szakirányú továbbképzésben és a munkaerő piaci

képzésekben résztvevő hallgatók, vállalati és közintézményi

dolgozók száma is. A kutatási témák elsősorban az oktatott

témakörökhöz kapcsolódnak és jól illeszkednek a regionális

igényekhez. Az egyetem szellemi kapacitása, a tudományos

minősítéssel rendelkezők aránya színvonalas kutató-fejlesztő

tevékenységre teszi alkalmassá az intézményt. Mindezekből

következően az egyetem szorosan kapcsolódik Budapest után a

második legerősebb jövedelem termelési potenciállal rendelkező

Győr város és a régió gazdaságához.

A kedvező regionális és nemzetközi beágyazódás hosszú távon

stabil oktatási és kutatási piacot biztosít a Széchenyi István

Egyetem számára. Fő szakjai a térségben rendkívül erős

elektronikai- és járműiparra, az infrastruktúra-fejlesztésre és

működtetésre, valamint az e területen működő vállalatok és

közintézmények menedzsmentjére, nemzetközi kapcsolataira

támaszkodnak. Az egyetem infrastrukturális adottságai a jól

megválasztott bővítések, rekonstrukciók és korszerűsítések után

hosszú távon megfelelőek a képzési és kutatási feladatokra. A

számítástechnikai hálózat korszerű, a tanulmányi épületben jól

felszerelt központi számítógép termek vannak, emellett az

oktatói szobákban és a vizsgáló laboratóriumokban is erős az

informatikai támogatás. A mérnök- és közgazdász-képzésben

használt jelentősebb alkalmazói szoftverek a képzéshez és

kutatáshoz rendelkezésre állnak.

A projekt természetes hátterét adó Műszaki Tudományi Kar tíz

egyetemi alapképzési és öt egyetemi szakon folytat képzést.

Kutatási tevékenységét a jármű- és elektronikai iparra, valamint

az informatikára, infrastruktúra-fejlesztésre és a

környezetvédelemre koncentrálja. A Kar a közelmúltban indította

el a Műszaki Doktori Iskola működését és kezdte meg a doktori

képzést. A kar meglévő infrastrukturális adottságai országos

viszonylatban is kiemelkedőek, a laboratóriumok alapterülete

6500 m2, az eszközállomány meghatározó része korszerű, a képzési

profilhoz kapcsolódó gyakorlati képzéseket jól kiszolgálja.

Az Egyetem legfontosabb hazai partnerei a következők: Audi

Hungária Motor Kft, GM Powertrain Kft, Philips Magyarország Kft,

Rába Rt, Bakony Művek Rt, SOKORÓ-Tét Kft, SAPU Bt,

Hydro-Alumínium Kft, Lear Hungary Kft stb. A külföldi kutatási

kapcsolatok olyan felsőoktatási intézményekhez kötődnek, mint

például a Nottingham Trent University, BA Stuttgart-Horb, TH

Berlin, IHZ Zwickau, TU Graz, TU Bratislava.

A Rába futómű

üzletágának története

Futómű fejlesztések és díjak

1964 A 018 típ. autóbusz hátsó futómű kifejlesztése és

gyártása (IKARUS)

A Csepel teherautókhoz alkalmazott Steyer licensz futóművek

gyártásával RÁBA megteremti az alapot a továbblépésre, ami most

már a saját fejlesztés. A Közúti Járműprogram keretében új

igényhez, az esetenként 23-28 tonna összgördülő súlyú csuklós

autóbuszokhoz is alkalmas hátsó futóművek fejlesztésénél

teljesen új utat választottunk. A nagy terhelés esetén is nagy

élettartam miatt kerékagy bolygóműves hátsó futóművet

fejlesztettünk ki. Ez akkor még újdonságnak számított, hiszen

Mercedes és MAN is csak mintegy öt évvel később fejlesztik ki

közösen hasonló felépítésű futóművüket.

1971 A 831

teherautó hátsó futómű kifejlesztése és bemutatása a Budapesti

Nemzetközi Vásáron

1977 Off-highway futómű kifejlesztése a Steiger traktorok

számára (Rába szabadalmak)

A bolygóműves futóművekkel szerzett kedvező tapasztalatok

arra bátorítottak bennünket, hogy a hazai mezőgazdaság

fejlesztéséhez vásárolt nagy teljesítményű Steiger traktorok

rövid élettartamú szimpla kerékagy bolygóműves futóművei helyett

dupla bolygóműves futóművet tervezzünk. Ezzel kapcsolatban

szereztük meg az első világszabadalmat is, amelyet további 18

követett napjainkig. Ez a futómű annyira sikeres volt, hogy már

nem csak a hazai traktorokba épültek be, hanem az összes Steiger

traktorba, sőt ezzel megteremtettük Steiger számára a

teljesítménynövelés lehetőségét is amit később bőven ki is

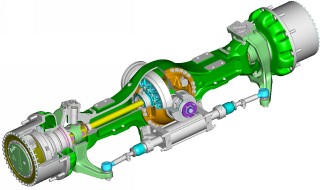

használt. A futómű metszete a mellékelt ábrán látható. Később

ebből egy nehéztraktor futómű családot fejlesztettünk ki 180-600

LE tartományra és futóműveink elkerültek Ausztráliába,

Dél-Afrikába és Kanadába is.

Ezzel 1974-ben bekerültünk az USA piacra, ami akkor hazai

viszonylatban még ritkaságnak számított. A traktor futóművek

sikeres szereplése hozta az újabb üzleteket. Az USA traktorpiac

jelentős szereplője volt az International, aki bár kisebb

traktorokat gyártott, mint Steiger, de látva sikeres

futóműveinket, megbízott bennünket az USA nehéz teherautó hátsó

futóművek gyártásával.

1990-től A rendszerváltásból eredő jelentős gazdasági változások miatt RÁBA-Futómű Kft-nek új stratégiát kellett kidolgoznia. Beláttuk, hogy a nagy gyártókkal nagysorozatú területeken általában nem tudjuk felvenni a versenyt komplett futóművekkel, hanem a réspiacok minél nagyobb részét kell megszereznünk. Természetesen a meglévő piacokat megtartottuk nagy sorozat esetén is, ha azok továbbra is gazdaságosak maradtak.

Nedvesfékes

off-highway futómű család kifejlesztése.

Szintén a korábbi futóművekből ered egy másik réspiaci

alkalmazás a nehéztraktor futóművek. A ma gyártott futóművek

azonban 100 %-ban eltérnek az eredeti Steiger futóművektől.

Olyan szabadalmaztatott újdonságokat fejlesztettünk ki mint pl.

üzemi és parkoló nedvesfék, komputer vezérlésű differenciálzár,

kishely igényű integrált hidraulikus kormányzás és oszciláló

felfüggesztés.

1994 Portál

hátsó futóművek kifejlesztése alacsonypadlós buszok számára

Az autóbusz futóműveknél a továbbfejlesztés két irányba ment

el. Az egyik a nagy kategóriájú 18-30 tonnás alacsony padlós

autóbuszok portál futóművei. A konkurenciát megelőzve két

szabadalommal is védett hajtott hátsó futóművet fejlesztettünk

ki. Ezeknek gyártjuk a nem hajtott utánfutó változatát is. A

futóművek kívánság szerint dob és tárcsafékes kivitelben is

készülnek. Az alapkivitellel az integrált „C” tartók miatt 70kg

súlymegtakarítást lehet elérni. Ennek továbbfejlesztett kivitele

az APT 28 amely a nagyobb nyomaték képesség ellenére további 50

kg súlymegtakarítást jelent a különleges kerékagy konstrukció

miatt. A BPR 28 futómű nem hajtott változata a BPO 10,

amelyeknek csatlakozásai megegyeznek. Az APT 28 futómű nem

hajtott változata a APT 10, amelyeknek csatlakozásai szintén

megegyeznek.

1995

Innovációs nagydíj az alacsony zajszintű kétfokozatú autóbusz

futómű család kifejlesztéséért

Erre jó példa a nagysorozatú futómű gyártásunkat megalapozó

kétfokozatú autóbusz futóművek, melyeket még ma is több ezres

sorozatban gyártjuk.

1997

Nedvesfékes traktor futómű család kifejlesztése

Európai piacra 300-340 lóerős négykerék kormányzású

traktorokhoz és egyéb speciális mezőgazdasági gépekhez készülnek

az 576 típusú futóművek. Ezek a futóművek komputervezérlésű

diffzáras főhajtóművel, oszcilláló és merev felfüggesztéssel

rendelkeznek.

1999

Nedvesfékes traktor futómű kifejlesztése John Deere 9000

sorozatú gumihevederes traktorhoz

USA piacra szállítjuk a világ legnagyobb 450-600 lóerős

gumihevederes traktorjaihoz a hátsó futóművet. Ezt a hatalmas

teljesítményt egy futómű viszi át. Ez is négy szabadalommal

védett futómű, tartalmaz üzemi és parkoló nedves féket és

differenciálkormányzást. A futómű olyan kialakítású, hogy könnyű

traktor alvázat lehet alkalmazni, mert a futóműhöz előröl a

gumiheveder feszítés csatlakozik, hátulról pedig a

munkaeszközök.

2002

Független mellső midibusz futómű kifejlesztése és gyártása

Az autóbusz futóműveknél a másik fejlesztési irány a 8-10

tonna súlyú midibusz futóművek. Ehhez fejlesztettünk

helytakarékos lengő mellső futóművet, 35°-os

kúp-tányérkerékpárral rendelkező szintén tárcsafékes,

egyfokozatú hátsó futóművet, és szintén 35°-os szöghajtást,

amelybe a retarder is integrálva van. A motor és a sebességváltó

hátul keresztben van beépítve. Ebben a méret kategóriában ezzel

kivitellel lehet elérni a legnagyobb hasznos teret, ami egyúttal

alacsony padlós is.

Piacbővülés

1974 Belépés az amerikai piacra

1996 Belépés az ázsiai piacra

1997 Belépés a dél-amerikai

Elmúlt évek fejleményei

2000 Megalakul a Rába Futómű Gyártó és Kereskedelmi Kft. mint a Rába Holding tagja.

2003ISO/TS 16949 tanúsítás megszerzése, valamint EU off-highway

pozíciónk erősödése.

2004-2005 67%-os árbevétel növekedés (2003-as bázison)

2005 6,2 milliárd HUF MFB hitel beruházásokra

|

|

|

|

|

|

Cégtörténet

A Borsodi László által 1981-ben alapított egyéni vállalkozás

jogutódjaként működő Borsodi Műhely Kft. jelenleg egy 100%-os

családi tulajdonban működő gazdasági társaság. Minőségirányítás:A cégünknél az MSZ EN ISO 9001:2000 és ISO 14001:2004 szabvány alapján működő integrált minőség- és környezetirányítási rendszer fontos eleme a kalibrált mérőgépekkel és mérőeszközökkel felszerelt mérőszoba, ahol termékeink minőségellenőrzését végezzük.

|

|

SAPU Bt. - Schefenacker Automotive Parts Ungarn

2007: A SAPU európai szintű gyártóközpont

A SAPU a német Schefenacker cégcsoporthoz tartozik, amely 6800 főt foglalkoztat a világ valamennyi kontinensén megtalálható 18 leányvállalatánál. Ügyvezető igazgatója: Mihalicz Antal gépészmérnök, üzemgazdász. A telephely címe: 9245 Mosonszolnok, Szabadság út 35.

A SAPU története:

Az 1995-ös termelésindítástól

eltelt időszakban fokozatosan alakult ki a SAPU jelenlegi

működési rendszere.

A személygépkocsi tükrök és hátsó lámpák szerelése egy 3500

négyzetméteres csarnokban kezdődött, amely, a szerelési

projektek számának növekedésével 1999-ben telítődött. A profil

továbbfejlesztése érdekében 2000-ben egy, 4000 négyzetméteres

csarnokkal, 2004 őszén pedig egy raktárcsarnokkal bővült a

telephely. Ugyanebben az évben a SAPU jövőjét hosszútávon

meghatározó döntés született: elkezdődött a vegyes szerelési

profil megtisztítása és egy tükör burkolatok festésére alkalmas,

nagy teljesítményű berendezés ide telepítési feltételeinek

megteremtése. A festőüzemben 2005 őszén indult el a termelés.

A 2000-ben felépített 2-es csarnok úgy készült, hogy

fröccsöntésre alkalmas termelő területet biztosítson. Így

kerülhetett sor a 2005-ben indult „Transition” projekt

részeként, a festőüzemi tevékenységet kiegészítő, burkolatok

gyártására alkalmas fröccsöntő üzem idetelepítésére a cégcsoport

németországi gyárából. A fröccsöntő 2005 év végétől termel.

Jelenleg a SAPU új struktúrájának megfelelő SPS rendszer

továbbfejlesztése zajlik illetve a jövőt megalapozó SDS termék

fejlesztési rendszer, cégre történő adaptálása kezdődött el

(SDS-Schefenacker Design System).

Fő profilja, termékei és vevői

A SAPU termékei korszerű szerelési

és ellenőrzési technológiával készülő innovatív konstrukciók. A

termékeket az autóipar igényei szerint, jelenleg még a

cégcsoport fejlesztési központjában tervezik. A SAPU profilja

alapvetően külső és belső visszapillantó tükrökből áll. Az

egyszerűbb mechanikus tükrök helyett már az elektromos tükör

állítóművel felszerelt típusok a jellemzők. A tükrök közel 40

százaléka irányjelzővel integrált termék. Bizonyos típusok a

tükör alatti teret is megvilágítják. A tükörüvegek fűthető és

reflektor hatására elsötétedő kivitelben is készülnek. A SAPU

által gyártott belső tükrök között nagyon kevés az egyszerű

prizmatikus rendszerű, jellemzőbb a reflektor hatására

elsötétedő kivitelű. Vannak olyan típusok, amelyekben belső tér

megvilágítás, beépített mikrofon és garázsajtó nyitó elektronika

is található.

A SAPU valamennyi jelentős autóipari cégnek szállít. Legnagyobb

vevői: a MERCEDES, az OPEL, az AUDI, a VW, a Ford, a BMW, de a

MAGYAR SUZUKI Rt.-nek is szállít.

Legújabb termékei a BMW Mini, a KIA 2006-os már Szlovákiában

gyártott modellje, a DC univerzális belső tükre.

Jelenlegi és napi paraméterei

Naponta 25.000 db tükröt szerelnek. A külön szállított színes burkolatok száma 20 000. db naponta. A cég létszáma 720 fő. A gyártási és raktározási területe 11.000 négyzetméter összesen.

Festőüzem

A visszapillantó tükrök burkolatának, a jármű

színével megegyező színűre történő festésére, lakkozására

alkalmas műanyag festő üzem közel 2 milliárd forintból valósult

meg. E beruházás nagyban hozzájárul ahhoz, hogy a SAPU az öreg

kontinens legnagyobb külső tükör gyártójává, 2007-ben pedig

európai szintű fejlesztő központtá váljon. A festőüzemben

készülő termékek az új Mercedes modelleken található tükrökre,

az Opel Astrára, a Vectrára és az új Zafirára kerülnek majd, de

itt készülnek a VW Passat és a VW 5-ös Golf burkolatai is.

2006-tól százalékos bontásban az üzem legnagyobb vevőjének a VW

számít 38 százalékos részesedésével. A termékek 24 százalékát a

Mercedes tükrök, 22 százalékát az Opel tükrök teszik ki. Hét

százalék a Ford és a BMW, valamint 2 százalék az Audi része. Az

új festőüzem világszínvonalú technológiát valósít meg. A zárt

rendszerű technológia lényegében egy logisztikai területet is

tartalmazó felrakó zónából, egy átmenő rendszerű mosóból, 3

lakkozó zónából és a hozzá tartozó szárítórendszerből áll.

Hetente 18 műszakban 220.000 db tükröt festenek az üzemben. A

festőüzem 3 műszakos munkarendben, műszakonként közel 30 fő

alkalmazását igényli.

A visszapillantó tükrök burkolatának, a jármű

színével megegyező színűre történő festésére, lakkozására

alkalmas műanyag festő üzem közel 2 milliárd forintból valósult

meg. E beruházás nagyban hozzájárul ahhoz, hogy a SAPU az öreg

kontinens legnagyobb külső tükör gyártójává, 2007-ben pedig

európai szintű fejlesztő központtá váljon. A festőüzemben

készülő termékek az új Mercedes modelleken található tükrökre,

az Opel Astrára, a Vectrára és az új Zafirára kerülnek majd, de

itt készülnek a VW Passat és a VW 5-ös Golf burkolatai is.

2006-tól százalékos bontásban az üzem legnagyobb vevőjének a VW

számít 38 százalékos részesedésével. A termékek 24 százalékát a

Mercedes tükrök, 22 százalékát az Opel tükrök teszik ki. Hét

százalék a Ford és a BMW, valamint 2 százalék az Audi része. Az

új festőüzem világszínvonalú technológiát valósít meg. A zárt

rendszerű technológia lényegében egy logisztikai területet is

tartalmazó felrakó zónából, egy átmenő rendszerű mosóból, 3

lakkozó zónából és a hozzá tartozó szárítórendszerből áll.

Hetente 18 műszakban 220.000 db tükröt festenek az üzemben. A

festőüzem 3 műszakos munkarendben, műszakonként közel 30 fő

alkalmazását igényli.

Fröccsöntő üzem

A 2. csarnok építésének kezdete

óta keresi a lehetőséget a cégcsoport arra, hogy mosonszolnoki

telephelyén a tükörgyártási, mint fő profil ki-teljesítése

érdekében fröccsöntő technológiát is telepítsen. Az első ütem

2005 végén valósult meg a színes burkolatok gyártására alkalmas

gáz ellennyomásos technológia (GID) áttelepítésével. Az új

technológia logisztikai költségmegtakarítással jár, a festés

optimalizálása összekapcsolható a fröccsöntéssel.

A 2. csarnok építésének kezdete

óta keresi a lehetőséget a cégcsoport arra, hogy mosonszolnoki

telephelyén a tükörgyártási, mint fő profil ki-teljesítése

érdekében fröccsöntő technológiát is telepítsen. Az első ütem

2005 végén valósult meg a színes burkolatok gyártására alkalmas

gáz ellennyomásos technológia (GID) áttelepítésével. Az új

technológia logisztikai költségmegtakarítással jár, a festés

optimalizálása összekapcsolható a fröccsöntéssel.

Az üzem jelenleg 6 géppel, napi 10,5 ezer darab tükörburkolatot

gyárt, ebből 5000 db a VW Passat, 2500 db a VW Golf és 3000 db

az Opel Astra. A fröccsöntő termékei a festőüzembe kerülnek.

A teljes kiépítés végére 20 gép fog üzemelni. Az új projektek

festett burkolatainak gyártása már erre a kapacitásra épül. A

további áttelepítések után a teljes festett termékpaletta

gyártása a SAPU-ban történik.

A SAPU nemzetközi autóipar által

elvárt, integrált minőség- és környezetközpontú irányítási

rendszert működtet 1998. óta. (Minőség- és környezetirányítási

tanúsítványok: ISO/TS 16949, ISO 14001. ) A cég 2001 óta

alkalmazza az EFQM önértékelési és vezetésfejlesztési modellt.

2003-ban Nemzeti Minőségi Díjat nyert.

A cég szervezete mátrixos rendszerű. A három vevő és a két

technológia orientált termelő team tevékenységét a funkcionális

támogató teamek látják el (logisztika, beszerzés, termelés,

pénzügy-számvitel, minőségirányítás és személyügy).

|

|

|